砥石 ビトボラ Φ8.7

製品加工手順

製品のセットや加工手順のメモ帳です。

記事一覧

ベースプレート

ハウジング 548-124-4

V治具 使用 マグネット上にセット ネジジャッキ使用

下穴取代多い φ5.5くらいなので 砥石との差に注意

砥石 φ5 電着 チャック爪用

下穴取代多く、数多い場合、NEW砥石 使用がベスト

砥石回転 30000rpm

遊星回転 160rpm

材質 SCM21

寸法 φ6 H7

水はかけない、 ときおりエアーで切り粉を吹く

ジグ研 NC MITUISEIKI 300G 操作方法

配膳盤メインスイッチON(オレンジ色が上を向く)写真A-1

操作盤 POWER ON を押す。写真A-2

青い画面がつく。写真A-3

非常停止ボタン(赤)解除。写真A-4

運転準備ボタン(黒)を長押しする。写真A-4

黒の位置画面が表示される。

原点復帰(ホームとり)をおこなう。

モード選択を原点復帰位置に合わせる。

軸選択Zに合わせ 送りボタン長く押し、 写真B-1

原点復帰画面に

Z 1ST REF.P OK と表示されるまで押している。

同様に Y.X もおこなう。 ※写真B-2

原点(ホーム)は こちらから見てテーブル右奥あたりにある。

原点復帰後 モード選択 ハンドルに合わせ X・Y・Zをマイナス方向へ手動にて動かし 中央付近にて 製品・治具にあたらないことを確認しアイドリングを行う。

遊星回転 起動ボタン(黒) ONを押す。

しばらくしてエアーがいき届いたら 高周波モーター 起動ボタン(黒)ONを押す。遊星回転&スピンドル共に写真C-2

加工例 シュー (小金井精機)

アイドリング終了後 加工

プログラム呼び出し

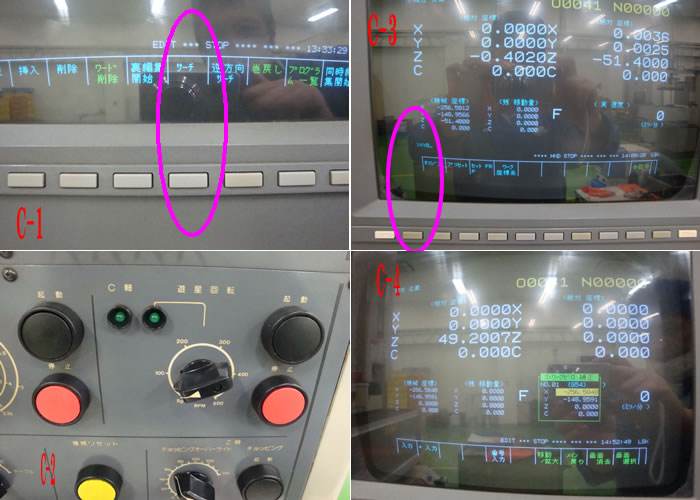

補助機能ロックになっていること

シングルブロックになっていることを確認 写真B-3

モード選択

編集に合わせる、

PROG ボタンを押し 写真B-4

プログラム №を押す シューなら O0041 と そして サーチ を押す。写真C-1

治具のセンター、加工品の原点(ホーム)をダイヤルインジケーターにてスピンドルにセットしてとる。

中心(芯)がでたら相対座標を0(ゼロ)にする

XY0(ゼロ)キーを押して画面左下に表示されたのを確認し オリジンを押す。写真C-3

次いで絶対座標を0(ゼロ)にする。

SHIFT キーを押し 次に 3 キーを押す。

すると ワークゼロ補正画面が画面右下位置に小さく表れる。写真C-4

プログラムに入力されたGコードに → キーを押し合わせる

※写真D-1

シューの場合 G54

(補正方法 X0.008なら 8 +入力を押す。↑↓キーでYに合わせ

Y-0.032 なら -32 で +入力を押す。 )写真D-2

寸法のみ 記入する。 X 、Y はいらない

製品セット

デバック

その後は シングルブロックであることを確認、補助機能 解除

Z点 高さ合わせ方法

おおすじ合わせは スピンドル軸 右横の つまみネジをまわして 定規を目安に 下限の高さ位置を合わせる。

※矢印が 下限位置であるが 若干誤差あり

主軸頭ボタン(黄色いリセットボタン下)を用い 上昇・下降切りかえ確認し 合わせる。

ハンドルにて位置を合わせ

手動ハンドル Zを確認し 高さを目視にて合わせる

PNC/CNC を押し、 PCMD1を押し クイル設定を押し クイル上下端設定画面が表示される

でない場合 > を数回押し 表示させる。

シューの場合、B000 箇所を使っている。

キー入力を押し 黄色く表示されたところに 入力可能

ティーチイン を押し 入力を押し 寸法がかわる。

現在位置と同じ寸法が入力されていればOK

総切り込み量設定

シューなどの場合 取りしろが多く 6mmとかあるので 最初3mmとか 加工する。 3mmくらいしかとれないのでこのくらいである

編集につまみ をあわせ PMC/CNC PCMD1 切込設定 入力を押し

自動切込設定画面が表示される

総切込量が 黄色く表示されていることを確認し

3mmなら3000 と打ち 入力・データ転送・実行と押していく。

途中まで 早送りし その後加工 方法

メモリー で起動を押し 切り込んだら PMC/CNC・

PCMD1 ・ 切込運転・手動ハンドル 実行 ・と押し

機械右 ハンドル を U に合わせる

そこで 製品と砥石が 当たるところまで 手で送っていく。

当たったところで 自動運転・実行 開始準備・実行

で製品加工が再開される。

シリンダー

お客様名 小金井精機(2501)様 部品番号 16514-MTDA-0000

汎用機で加工

【材質】

SCM415 ※キズつきやすいので注意

【用意】

●治具

ラジアスドレッサアー(アマダ製)を平面より借りてくる。、PERMANENTマグネットFujiJiko NoJG-003、ようかn80×30×10

Φ5丸棒

●測定器

0.002インジケーター、オリンパス製小型工具顕微鏡を検査より借りてくる。加工寸法値ブロッグ3mm.5mm デジタルノギス

●砥石

コバルト 固め、白色、内径よりもらう、 成形を行う。

【寸法】

穴位置 6.5±0.1 60° 5±0.05 40°3±0.1

【治具セット】

テーブル右に縦向きにマグネットをセット、その上にラジアスドレッサーをセット、ドレス時40°加工時はドレス目盛り70に合わせる。60°は60の位置に合わせる。

バイスセットテーブル左よりめ、 砥石20出し、位置98

低速スピンドル

【製品セット】

写真1を参考に小型バイス下にようかん&Φ5丸棒をかう、製品を中央にセットし0.002インジケーターにて、X・Y方向の倒れをだす。 やや強めにバイスを締めないと緩むおそれあり、緩みを確認しながら加工する。

芯だし位置6.500

【加工】

取りしろ寸法の確認を小型工具顕微鏡で行う。砥石の成形を行う。砥石粉に注意ダスキンでカバーする。

水かけなくてもOK

60°の方から加工をする。

砥石回転9000rpm.遊星回転60

砥石脱落があるので仕上げ寸法手前でドレスを行う。そうしてから寸法真ん中ねらいで入れる。

【測定】

5mm.3mmブロックでの小型工具顕微鏡による比較測定

片穴加工後でも60°と40°の両方を確認測定すること。

【加工時間】

2009.3.17・11H/4EA

【加工費】

¥14.500/1EA

【次工程】

納品 油をつけて梱包場所へ

円盤

お客様名 谷田製作所(4108)様 部品番号 327-70

汎用機にて加工

【材質】

【用意】

●治具

ロータリー複石ドレッサー JG-004

●測定器

内径三点マイクロ16~20mm、シリンダーゲージ、ロータリー複石ドレッサー、18mmリングゲージ、

●砥石

CBN砥石

【寸法】

Φ18.00~18.005×2ヵ所、ピッチ126.00±0.003

【治具セット】

Vマグネットをテーブル右寄りにセット、

ドレッサーテーブル左にセット、

【製品セット】

4点で平面度をだし、溝で平行をだす。

【加工】

CBN砥石にて加工、ドレス ロータリー複石ドレッサーにて切り込み5μ以内、砥石回転10000rpm、遊星回転140rpm、チョップセンター穴とピッチ126位置穴とで高さ違うので再セット、スピード遅め

荒引き 0.025~0.03mm手前

仕上げ時、測定して足りない数値を切り込むと寸法がオーバーするおそれあり。

【測定】

三点マイクロとシリンダーゲージ併用、

【加工時間】

2009.6.1(月) 2時間30分/1EA

【加工費】

2009.6.1(月) ¥11.000/1EA

【次工程】

出荷 油をつけておく。

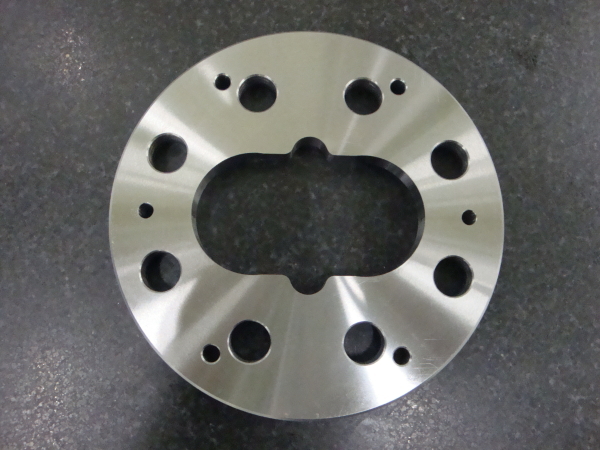

スペーサ075

お客様名 東京航空計器(4513)様 部品番号 1400-74740

汎用機にて加工

【材質】

SACM645

【用意】

●治具

PERMANETマグネットNoJG-003、三つ爪チャックJN09・KITAGAWAを平面ロータリより借りてくる。

●測定器

三点マイクロ、シリンダーゲージ、0.002インジケーター、ピンゲージ

●砥石

Φ4電着砥石、WA砥石約厚み10mm位、

【寸法】

2-Φ5H70.00~0.012、Φ40.040-0.005~0.010、

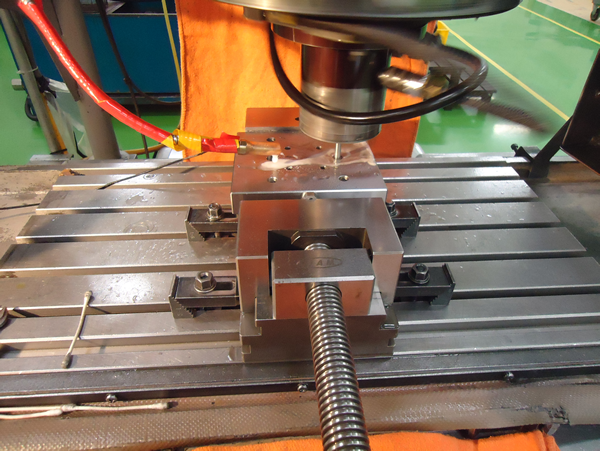

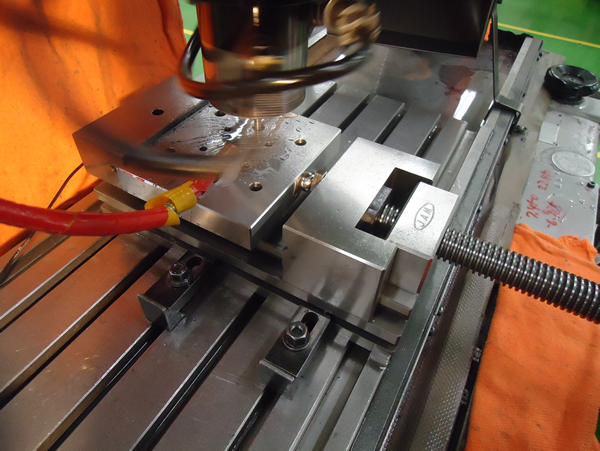

【治具セット】

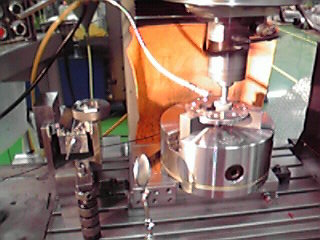

Vマグネットの上に三つ爪チャック※大きい(JN09-KITAGAWA)を平面より借りてきて、Vマグネット上にセットする。

Φ40リングゲージをV縦マグネット上にセットしテーブル左側に

セットする。(写真2)

【製品セット】

穴の内径を確認する。通常0.4位は取り代がある。

Φ5加工下穴を平行になるようセットし、インジケータにて平行出しを行う。その後Φ40.04内径をインジケータにて平行がでているかを確認する、でていない場合 Φ5加工穴とりきれる範囲で 少し動かす。

【加工】

水をかけて加工

Φ5加工 Φ4砥石15mm出し、150位置付近、3000rpm、遊星回転160

チョップ1秒

Φ40.04加工 WA砥石 厚み10mm位の砥石を使用すると良い。

片方の穴(右穴からの場合)を+18.001の位置にセットし、0.1加工し反対側の穴(左穴)-18.001に合わせ0.1加工する。

加工後 穴 内径をシリンダーゲージ及びマイクロで測定する。

再度0.1ずつの加工を行い、測定をする。荒引き寸法に近ずいてきたら切り込み量を調整する、 荒引き寸法は、仕上げ寸法の0.02~0.03が良い、 仕上げ寸法まで加工量がありすぎるのもよくない。

寸法測定に不安がある場合は、0.1手前からダイヤルインジケーターをスピンドルにセットし、サイドにセットされたΦ40.0のリングゲージ内径を走らせ、加工した穴、内径の比較測定をしていく。

注意点として インジケーターの1目盛りが、2μであるので勘違いしないよう注意する。測定された寸法をもとに慎重に切り込み 仕上げ寸法までいれる。

【測定】

シリンダーゲージによる測定、このときは不良の製品をマスターとして使用し測定感覚を学ぶ、

インジケーターによる比較測定、Φ40リングゲージを左サイド、マグネット上にセットする。(写真4)

【加工時間】

2009.4.13・ 4H/4EA

【加工費】

¥18.000/1EA

【次工程】

検査にて三次元測定

ページ移動

- 前のページ

- 次のページ